黄河之畔启新程

九曲黄河,奔腾不息;钢铁巨龙,启航深潜。在波澜壮阔的母亲河之下,一次突破常规的“自主涅槃”,正开拓着穿越天堑的崭新通途。

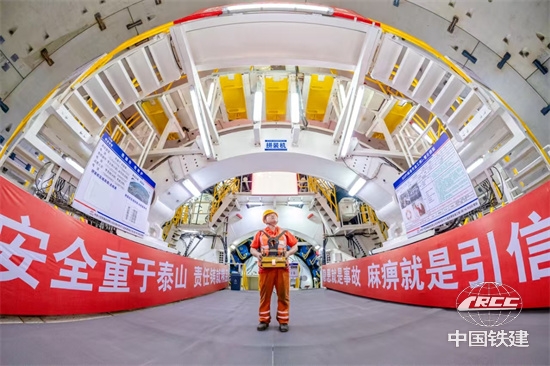

“启航号”盾构机施工现场(刘福昌 摄)

2025年7月4日,由中铁十四局承建的航天大道穿黄隧道盾构机已推进至335环、掘进到670米。接下来,它将一路向西,从地下穿越黄河,然后越堤上岸,最终破土而出。

这台曾建功羊城的“巨无霸”,经中铁十四局建设者之手,在济南航天大道穿黄隧道项目浴火重生,化名为“启航号”,开启了它穿越万里黄河的新征程。

千里转场,上演“乾坤大挪移”

济南市航天大道穿黄隧道是全国第三条大直径穿黄盾构工程,是济南市“四桥四隧”战略布局的重要组成部分。隧道总长3888米,为城市主干路标准,设计行车时速60公里,双管双向6车道,其中南线盾构段长度3252米,采用一台开挖直径15.06米的泥水平衡盾构机施工。

2023年项目中标后,集团公司、公司两级层面就多次对盾构机选型策划进行针对性研究,按照“先调再采”的原则,从技术可行、工期安排、经济合理等方面综合考虑,拟定选用广州海珠湾西线隧道S1346盾构机。

2024年7月17日,海珠湾隧道双线贯通的喜讯犹在耳畔,一场跨越1879公里的设备转场已悄然启动。

“如果按照常规流程返厂整修,至少需要半年,整修完成后再运至项目组装又需半年,必然影响整体工期。”项目机电部部长程勋解释说,在集团公司和公司的研判下,他们决定将盾构机直接运抵济南施工现场进行整修。

这不仅是大盾构公司首台“下场即转场到施工现场”进行维保再利用的盾构机,更意味着一场与时间、空间和复杂条件赛跑的硬仗就此打响。

为确保拆机质量并精准掌握设备状态,项目部精锐尽出,先后派遣3名管理人员、4名经验丰富的工人远赴广州,配合海珠湾项目拆机、运输。团队预先勘验,制定预整修清单,提前采购更换件、重点关注不易购买件、加工周期较长零件。

与此同时,济南施工现场也在为迎接这台“巨无霸”而绞尽脑汁。20000平米的理想存放空间,被压缩至8400平米,场地规划图应运而生,大到盾体、小到散件,每寸土地的用途都被精确规划,甚至为关键部件提前“占位”。

“例如盾构机的十块盾体,拆解顺序是顶到底,但吊装下井则是底到顶。我们提前划线预留场地,以满足后期吊装需求。”程勋说,即便如此,存放场地依然捉襟见肘。

空间不够,智慧来凑。团队决定,对台车、桥架等可组装部件先行组装。“像长约22.5米、宽达12.4米的1号台车,如果拆开存放,要铺满八分之一的场地,而组装后仅占用300多平米。”

就这样,在团队的巧思妙手和高效协作下,成千上万的部件跨越山河,在黄河之畔有序安家。

自主涅槃,精心打磨“穿河利器”

面对复杂的地质条件和穿黄难题,结合前期对于盾构机的设计联络以及两次勘验得出的结论,盾构机需通过“新制+改造+整修”的方式进行整备和针对性提升。

根据整修要求,除一些关键技术和不具备现场维修条件的部件返场维修改造外,其余整机70%的整修工作都计划在工地开展。

这对首次系统开展此项工作的航天大道项目团队而言,无疑是一次巨大考验。“仅通过动勘、静勘初步梳理出来的问题就有300多条,需要逐一销项。”项目盾构副经理薛顺强坦言。

项目按照“利用自有资源、能不改则不改、能少改则少改”原则,将整修改造主体由委外向现场转换,除盾尾、主驱动等重大部件由专业厂家整修改造之外,其余部件在施工现场自主整修。

但自主整修标准从何而来?没有成熟案例可循,没有现成路径可依。薛顺强说,他们邀请集团内大盾构专家云集项目“会诊”,遍寻国家标准、行业标准,并整合大盾构已有标准,在理论与实践中硬生生“磨”出一套整整132页的整修标准。

“刀具数量更多好还是更少好?”“撕裂刀如何布置最佳?”在一次次设计联络会上,项目团队与专家们围绕关键点反复推敲,判断标准和实施标准逐渐成型。

兵马未动,组织先行。依据整修清单,项目部组建了机械、液压、电气、焊接4个小组,配备精兵强将。“组长都具有3个以上大直径盾构项目施工经验,组员也以特殊工种为主,主打一人多能。”薛顺强说,液压专家李云良成长于南京长江隧道,机械组的赵志东装机经验丰富,而电气组的周金龙在PLC编程与盾构机电气原理上样样精通。

为力求实现设备性能和成本控制双提升,团队更是加强环节把控:通过保压试验,将需委外的球阀数量较计划减少三分之一;通过绝缘测试,将不达标电机进行委外;通过三维扫描测试,对拼装机吸盘进行检修后自主整修。同时,在公司相关部门的指导下,以“清单化管理”为抓手,明确检修项、要求及责任主体,激发降本增效的“源头活水”。

此外,项目团队还结合地质条件,采用同步注双液浆工艺;再利用并自主维修芜湖维保基地既有的4台闲置压滤机;还把原有的仰拱块改造、倒车平台委外改造变更为现场自主改造……

“这次自主改造的探索,不仅盘活了设备资源、节约了成本,更让我们逐步掌握设备维修改造的‘主动权’。”项目高级工程师张建勇说。

入地启航,实践验证“真章”

2025年元旦前夕,随着推进油缸回装,所有螺栓紧固到位,这台盾构机维修改造圆满完成,具备组装下井的条件。

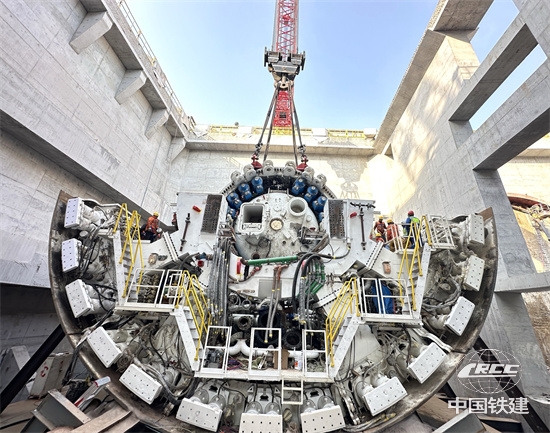

对于项目团队而言,组装下井,是迈向黄河的临门一脚。这台后来被命名为“启航号”的盾构机,全机长达161米,总重量约4295吨,直径15.06米,由刀盘、盾体、后配套台车等部件组成。

为了培养一批安装、组装力量,项目再次做出前所未有的决定,主体由专业团队主导,而后配套则由项目团队主导。项目总工程师高腾达说:“过去,技术人员更像一个统筹者,根据专业团队的需求协调各方配合,如今则成为真正的实施者,从制定方案到吊装组装,必须亲力亲为。”

从“动嘴皮子”到“俯下身子”,在高腾达看来,最大的挑战是经验不足,但是他们也有自己的“笨功夫”:向吊装师傅拜师学艺,组织全员深研图纸、制定方案,并提前筹划好每一项物资,在吊装前,还借鉴SOP标准化作业流程,明确步骤、责任人等,并反复进行桌面推演,确保全流程可控。

盾构机组装现场(张汉林 摄)

最紧张的时刻莫过于1号台车下井。这台重达370吨的庞然大物,由前后两段组成,分布着电气、液压、环流等关键部件。为便于各个系统的连接、调试,团队对其在地面进行了预组装。这一决定虽然可以将问题解决在下井之前,但交错的结构也大大增加了吊装风险,前后段需要先水平分离,而过程中的毫厘之差可能会导致关键部件损伤,稍有不慎还会造成重心不稳,后果不敢想象。

设置多处支撑加固确保重心稳定,选用适配的钢丝绳及卸扣减少抖动,复紧台车全部螺栓防止部件脱落,铺设路基箱及钢板稳定地基……一系列保障措施,为台车吊装增加多重保险。

起吊前,技术人员还与吊装人员反复桌面推演,细化分工与站位,检查物资设备,确保环环相扣、精密配合。最终,他们高精度完成台车的水平分离,并历时3天成功下井组装。

“心脏”主驱动的回归更是争分夺秒。这个重达320吨的关键部件返厂全面检修后,需要水陆联运的方式回到施工现场。但因重要配件不能按时到达,工厂组装迟迟无法完成,而当时恰逢春节,大件运输窗口即将关闭。

“一旦无法按时发车,年后下井的节点就不能保证,整体工期也会延误一个多月!”高腾达说,他们多次召开碰头会,加强与工厂沟通,缩减组装工期,并安排技术人员杜亮亮千里押运,最终在运输窗口关闭前将“心脏”安全送达济南。

2025年5月9日,承载着无数心血与期望,“启航号”盾构机顺利启航。如今,它更展现出焕新后的强劲动力:掘进速度从初期的谨慎摸索提升至单日最高10环,设备完好率达到95%。

“启航号”盾构机始发现场(刘福昌 摄)

在滔滔黄河的见证下,轰鸣的刀盘在地下“啃岩破土”,这台“涅槃重生”的“钢铁巨龙”,正向着彼岸的光明坚定潜行。项目团队以敢于突破的勇气、自主创新的智慧和精益求精的匠心,丈量着穿越黄河的每一寸征程,也书写着中铁十四局大盾构再穿黄河的崭新篇章。