“BIM+智能建造”跑出施工“加速度”

在中铁十四局电气化公司青岛地铁4号线项目,建设者应用BIM技术、大数据、物联网、云计算等“智慧科技”助力地铁机电工程建设提质增效,跑出加速度。

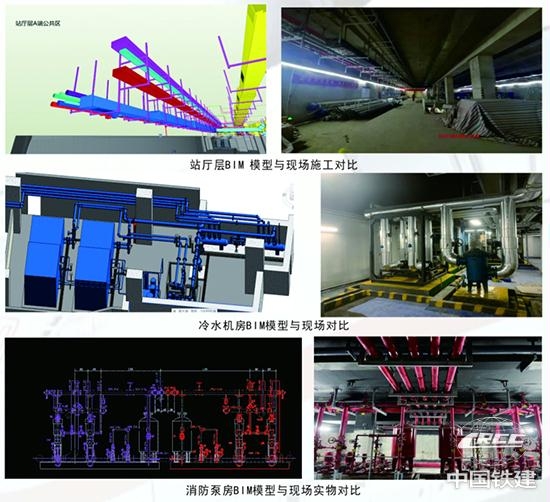

“BIM正向设计”攻克施工生产技术难题。面对工期紧、专业交叉作业多、施工场地有限、机电设备质量大、管线排布复杂且集中的难题,该项目在施工图设计、方案研究、场地规划、工序交底、进度管理等方面广泛应用BIM正向设计,实现模型可视化展示、管线碰撞检测、综合优化排布、支吊架深化设计等功能,为机电施工打下坚实基础。

BIM模型与现场实物对比(徐凤娇 供图)

项目埠西站站内空调机房面积280平方米,需配备9台风机、6组空调机组、31台配电箱,另有大量水管从房间穿过,占全屋面积的75%。面对如此密集的空间,该项目利用BIM技术,有效协调各专业设计、施工,解决管线碰撞问题36处,仅用一周便统筹完成了机房内部设备管线排布,较传统方法节约时间至少40天。他们还运用三维模型上演施工“预告片”,让现场技术人员和作业工人更直观地了解施工技术要点,保证了机电工程各专业施工的有序性。

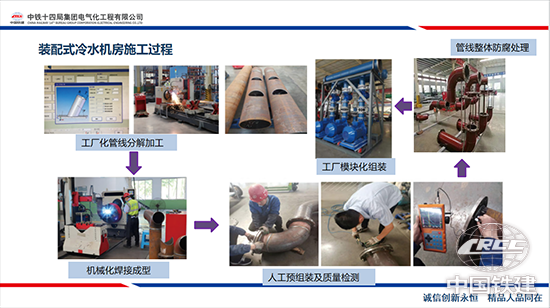

“装配式施工”助力施工工艺精确度达毫米级。传统的机电安装需要待土建完工交付作业面后方能开始施工,时间长、效率低,且存在高处焊接作业风险高、作业环境受限不利于施工人员健康作业等缺点。为解决以上不利因素,项目技术人员对建筑实体进行三维扫描,生成BIM建筑模型,在此基础上进行机电模型建模,并根据经过评审的模型制作加工图纸和材料清单,指导厂家按图纸工厂化加工预制管道、支架,最后进行现场模块化安装,这种“装配式施工”让“搭积木建机房”成为现实。

该项目埠西站冷水机房采用装配式施工,在土建施工的同时,场外预制工厂同步进行精细化预制及装配,仅用36小时便将2台制冷机组、2台循环泵、2台水处理设备、180米管道、36个阀部件、400多个螺栓全部加工完成,且施工工艺精确度达毫米级。待交付作业面后,他们迅速将装配完成的“机房模块”运输到位,工人只需根据装配图“对号入座”,将冷水机房各模块和管段连接起来,不仅实现零动火、零污染、绿色环保,而且保证了不同站点工艺标准统一,在大幅度提升结构施工质量、延长管道使用寿命的同时,现场装配作业时间较传统施工直降70%左右。

冷水机房施工过程(徐凤娇 供图)

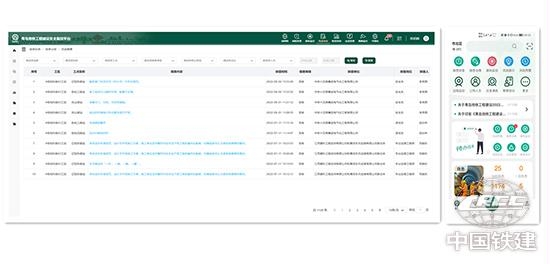

“安全质量监控平台”实现安全管理“远程把脉”。青岛地铁建设工程安全监控平台以互联网大数据、物联网为基础,分PC端和手机端,涵盖风险管理、盾构监控、隐患排查、视频监控、教育培训、应急管理等模块,在线管控安全检查、危险作业、安全验收、重大风险源等,达到信息流转便捷、整改结果可控、管理过程可视、数据留档可查的良好效果。

该项目部以平台为依托,不仅可以实时监控施工现场状况,还利用大数据分析安全管理薄弱点,制定专项整改方案,完善隐患分级标准与排查要点,实现安全生产工作向体系化、标准化、精细化与信息化方向转变。在手机app上,只需用手点一点,便可通过隐患排查、作业审批、违章处理、统计分析、领导监管等功能落实安全生产责任。该应用普及后,现场违章率下降30%,隐患及时整改率提高80%。遇到难题,还可通过手机App在线“问诊”功能,联系线上专家远程“把脉”,靶向治疗各种施工生产“疑难杂症”。

安全监管平台(徐凤娇 供图)

该项目以技术支撑品质履约,以创效赋能节约增效。进入7月以来,埠西站作为全线25个站点中首个具备联调联试条件的站点,共接待青岛市领导、参建单位、媒体等观摩人员360余人,铁建品牌硬实力进一步彰显。

【责任编辑:张晶】